Blog Agregaty.pl

Dowiedz się więcej

Aby agregat prądotwórczy był w gotowości, konieczne jest jego regularne serwisowanie. Zaniedbanie tej kwestii skutkuje ryzykiem kosztownych napraw, przedwczesnym zużyciem podzespołów, a nawet poważną awarią w najmniej spodziewanym momencie. Jak często wykonywać serwis agregatów diesla? Zaleca się, aby urządzenie poddawać konserwacji w cyklach dostosowanych do wskazań producenta, czyli najczęściej co 200 – 500 motogodzin pracy lub minimum raz w roku, co zapewni jego niezawodność i wydłuży żywotność sprzętu. Więcej na ten temat przeczytasz w dalszej części tekstu. Jak często wykonywać przegląd agregatu prądotwórczego? Częstotliwość wykonywania przeglądów agregatu prądotwórczego zależy od kilku podstawowych kwestii, w tym od rodzaju urządzenia, intensywności eksploatacji oraz warunków pracy. Nie ma uniwersalnej reguły określającej optymalny cykl serwisowy, dlatego przy planowaniu konserwacji warto przeanalizować specyfikę konkretnego modelu. Pomijanie zaleceń producenta i brak regularnych kontroli prowadzi do szybszego zużycia komponentów oraz większego prawdopodobieństwa awarii. Za przykład może posłużyć agregat prądotwórczy FDR 60 B3S , w którym producent określił maksymalną moc agregatu na poziomie 55 kW, przy ograniczeniu pracy do 200 godzin rocznie. Jak zaplanować harmonogram serwisu agregatu? Czynniki wpływające na częstotliwość przeglądów Podczas planowania przeglądu agregatu prądotwórczego należy kierować się przede wszystkim wytycznymi producenta, które są zawsze zawarte w instrukcji obsługi dołączonej do każdego urządzenia. W dokumentacji znajdują się szczegółowe informacje dotyczące zakresu czynności serwisowych oraz sugerowanych interwałów między kolejnymi przeglądami. Producenci określają te okresy na podstawie własnych testów oraz wieloletnich doświadczeń, tak aby zapewnić maksymalną wydajność i trwałość urządzeń. Standardowo zaleca się wykonywanie przeglądów co 200 – 500 motogodzin lub przynajmniej raz w roku, w zależności od tego, co nastąpi szybciej. Dotrzymanie tych zaleceń ma znaczenie dla utrzymania gwarancji oraz zapewnia wysoką niezawodność agregatu. Również poziom eksploatacji urządzenia wpływa na częstotliwość obowiązkowych przeglądów. Jeśli generator pracuje intensywnie i przez długi czas, producenci rekomendują, aby serwis agregatów diesla wykonywać częściej w porównaniu z urządzeniami wykorzystywanymi sporadycznie. Im więcej godzin pracy osiąga generator, tym szybciej ulegają zużyciu jego komponenty, co zwiększa ryzyko usterek. Przy długotrwałym użytkowaniu zaleca się skrócenie zalecanych przez producenta okresów serwisowania nawet o 20 – 30%. Środowisko, w jakim pracuje agregat prądotwórczy, ma bezpośredni wpływ na częstotliwość przeglądów. Urządzenia eksploatowane w trudnych warunkach – takich jak wysoka temperatura, wilgotność, obecność pyłu czy wibracje – pracują intensywniej niż te, które funkcjonują w czystym, suchym otoczeniu. Czynniki takie jak zanieczyszczenia powietrza czy ekstremalne temperatury mogą przyspieszać degradację podzespołów i prowadzić do usterek. W takich przypadkach zaleca się przeprowadzanie kontroli technicznej co 200 – 500 godzin pracy oraz częstsze czyszczenie i zabiegi konserwacyjne. Na koniec warto zaznaczyć, że bardzo ważne jest prowadzenie skrupulatnej dokumentacji serwisowej, która zawiera daty i zakres wykonanych przeglądów. Szczegółowy harmonogram serwisu agregatu umożliwia dokładniejsze monitorowanie stanu technicznego generatora oraz ułatwia planowanie kolejnych prac serwisowych. Dokumentacja jest również nieoceniona w przypadku reklamacji lub przy sprzedaży agregatu, dlatego warto systematycznie uzupełniać książkę serwisową i zamieszczać w niej wszystkie wykonane czynności konserwacyjne, wymiany części i naprawy. Pamiętaj o różnicach w zakresie przeglądów agregatów prądotwórczych benzynowych oraz diesla. Modele z dieslem wymagają częstszej wymiany świec (świece żarowe w dieslu ulegają szybszemu zużyciu niż świece iskrowe w silnikach benzynowych) oraz regularnego czyszczenia gaźnika. Również z tego powodu harmonogram serwisowy powinien zależeć do rodzaju agregatu i wskazań producenta. Harmonogram serwisowania poszczególnych komponentów agregatów diesla Chociaż zakres prac serwisowych może różnić się w zależności od modelu oraz wytycznych producenta, zwykle obejmuje podobne czynności serwisowe dla każdego typu urządzenia z silnikiem diesla. Podstawą serwisu agregatu prądotwórczego jest systematyczna kontrola i wymiana oleju silnikowego, który smaruje i oczyszcza silnik z zanieczyszczeń. Pierwsza wymiana powinna nastąpić po około 50 godzinach pracy nowego agregatu, a kolejne co 250 – 500 godzin lub co 12 miesięcy, zależnie od zaleceń producenta i warunków użytkowania. Wymiana oleju zapobiega przyspieszonemu zużyciu silnika i poważnym awariom. Istotnym elementem serwisu są również filtry — powietrza, paliwa i oleju — odpowiedzialne za zatrzymywanie zanieczyszczeń. Zatkane filtry ograniczają dopływ powietrza i paliwa, obniżając moc silnika i zwiększając zużycie diesla. Filtr powietrza powinno czyścić się co 25 – 50 godzin, wymieniać co 100 – 200 godzin, a filtry paliwa i oleju zgodnie z instrukcją producenta. Nie można zapomnieć o regularnej kontroli akumulatora i jego układu ładowania — ważnych dla rozruchu agregatu. Stan tych elementów warto sprawdzać co 2 – 3 miesiące. Serwis powinien obejmować także kontrolę przewodów, połączeń elektrycznych oraz zabezpieczeń, aby zapobiec zwarciom i awariom. Na koniec niezbędne jest testowanie agregatu pod obciążeniem, aby upewnić się, że dostarcza odpowiednią moc i działa stabilnie. Dlaczego konserwacja agregatu diesla jest tak ważna? Regularne serwisowanie agregatu prądotwórczego to inwestycja, która przynosi wiele wymiernych korzyści. Przeglądy są niezbędne, aby agregat działał bezawaryjnie i był gotowy do pracy w krytycznych momentach, na przykład podczas przerw w dostawie prądu. Najważniejsze zalety regularnego serwisu to: gwarancja pełnej niezawodności i gotowości do pracy w sytuacjach awaryjnych, co zabezpiecza przed skutkami przerw w zasilaniu, wczesne wykrywanie i szybka naprawa drobnych usterek zapobiega poważnym uszkodzeniom, wydłużenie żywotności poprzez wymianę oleju, filtrów oraz kontrolę najważniejszych elementów (m.in. układu chłodzenia czy akumulatora), gwarancja bezpieczeństwa użytkowania i spełnienie wymogów norm prawnych, optymalizacja zużycia paliwa dzięki utrzymaniu agregatu w idealnym stanie technicznym. Profesjonalna obsługa serwisowa agregatów prądotwórczych diesla W ramach naszego serwisu obsługujemy agregaty prądotwórcze różnych marek, oparte na komponentach renomowanych producentów. Oferta serwisowa obejmuje kompleksowe usługi, takie jak: instalacja i uruchomienie agregatów prądotwórczych, regularne przeglądy okresowe oraz konserwacja urządzeń, naprawy i remonty techniczne, wykonywanie pomiarów rezystancji, sprzedaż oryginalnych części zamiennych, monitoring pracy agregatów, doradztwo przy wyborze odpowiedniego agregatu. Posiadamy autoryzację cenionych na rynku producentów podzespołów wykorzystywanych do produkcji agregatów, co gwarantuje najwyższą jakość i niezawodność świadczonych usług. Nasz zespół ekspertów dba o terminową i profesjonalną obsługę każdego klienta, zapewniając pełne bezpieczeństwo i sprawność urządzeń. Zleć serwis agregatów prądotwórczych , wypełniając formularz dostępny na stronie lub skontaktuj się z nami telefonicznie.

Okres zimowy wiąże się ze spadkami temperatur i wyższą wilgotnością powietrza, które mogą negatywnie wpłynąć na sprawność oraz wydajność agregatu prądotwórczego. Brak odpowiedniego zabezpieczenia urządzenia skutkuje problemami z rozruchem, a zaniedbania w konserwacji prowadzą do kosztownych awarii. Fachowe przygotowanie agregatu do zimy przekłada się zarówno na wydłużenie jego eksploatacji, jak i gwarantuje sprawne działanie podczas niespodziewanych przerw w dostawie prądu. Jak przygotować urządzenie do sezonu, aby serwis agregatu diesla nie stał się koniecznością? Przeczytaj w dalszej części tekstu. Przygotowanie agregatu do zimy – co zrobić i sprawdzić przed sezonem? Aby zagwarantować sprawność agregatu prądotwórczego w okresie zimowym, należy wykonać kilka istotnych czynności konserwacyjnych: oczyszczanie agregatu prądotwórczego z zanieczyszczeń — należy dokładnie wyczyścić agregat prądotwórczy, usuwając wszelkie zabrudzenia, osady oraz oznaki korozji, które mogą osadzać się na zewnętrznych częściach i wokół układu wydechowego. Systematyczne czyszczenie urządzenia podnosi efektywność jego pracy, a także ułatwia szybką identyfikację potencjalnych usterek, ograniczając jednocześnie ryzyko przegrzania lub awarii mechanicznej; weryfikacja poziomu oleju — szczególnie ważna jest ocena poziomu oleju silnikowego. Poziom oleju na oznaczeniu miernika powinien znajdować się między wskaźnikami min i max; kontrola filtrów powietrza — bardzo ważna jest kontrola stanu filtrów powietrza i paliwa, ponieważ wszelkie zabrudzenia i zatory mogą obniżyć efektywność pracy agregatu, a nawet prowadzić do jego niestabilnoś ci; kontrola akumulatora — nie bez znaczenia ma także ocena kondycji akumulatora. Niska temperatura powoduje degradację akumulatora przez spowolnienie reakcji chemicznych wewnątrz ogniw, co zmniejsza ich pojemność i wydajność. Dlatego przed pierwszymi przymrozkami warto sprawdzić ich napięcie, sprawność oraz, jeśli zachodzi taka potrzeba, doładować; kontrola układu chłodzenia — pełni on ważną rolę w ochronie przed przegrzaniem oraz nadmiernym wychłodzeniem silnika. Niskie temperatury mogą zakłócać jego rozruch. Dlatego w okresie zimowym należy zadbać o to, aby poziom płynu chłodzącego był zgodny z zaleceniami producenta. Ponadto warto skontrolować stan przewodów i połączeń pod kątem ewentualnych nieszczelności lub uszkodzeń wywołanych działaniem mrozu. Należy pamiętać, że w bardzo niskich temperaturach diesel ma tendencję do krystalizacji, co zwiększa ryzyko zatkania układu zasilania. Aby skutecznie temu zapobiegać, warto sięgnąć po dodatki przeciwzamarzające – ich zadaniem jest ograniczenie wydzielania kryształów parafiny oraz zapewnienie, że paliwo zachowuje swoją płynność nawet przy spadkach temperatury. Zaleca się także utrzymanie pełnego zbiornika paliwa, co wyklucza możliwość wytrącania się wody, która z czasem może się kumulować, zamarzać i w konsekwencji uniemożliwić sprawne uruchomienie agregatu w czasie, gdy stanie się on niezbędny. Jak przechowywać agregat prądotwórczy zimą, aby wydłużyć jego żywotność? Sposób przechowywania agregatu prądotwórczego zimą jest niezwykle ważny dla zachowania jego kondycji. Odpowiednie zabezpieczenie urządzenia zapobiega wielu potencjalnym usterkom technicznym. Najlepiej umieścić generator w zamkniętym, suchym oraz dobrze wentylowanym pomieszczeniu, gdzie temperatura nie spada poniżej zera. Warto jednak zaznaczyć, że większość agregatów w obudowach została zaprojektowana z myślą o pracy na zewnątrz. Jeśli jest taka możliwość, wystarczy podpiąć do agregatu zasilanie na jego potrzeby własne. Wówczas grzałka zainstalowana w agregacie utrzyma temperaturę silnika na poziomie 50 – 70 °C. Takie warunki skutecznie chronią sprzęt przed szkodliwym działaniem wilgoci i mrozu, które mogą uszkadzać szczególnie układ paliwowy oraz instalację elektryczną, a także powodować korozję metalowych części. W przypadku agregatów prądotwórczych przechowywanych na zewnątrz należy pamiętać o tym, aby urządzenie stało na stabilnym i podwyższonym podłożu. Zapobiega to jego zaprószeniu przez śnieg czy zalewaniu przez wodę z topniejącego lodu. Brak bezpośredniego kontaktu generatora z ziemią jest niezwykle ważne, ponieważ dzięki temu można uniknąć zamarzaniu i kumulacji wilgoci w obrębie układu paliwowego. Wskazane jest także regularne uruchamianie agregatu, nawet na krótki czas, aby utrzymać go w optymalnej kondycji i przeciwdziałać zamarzaniu paliwa w przewodach oraz filtrach. W sytuacji, gdy pojawią się trudności z uruchomieniem, zaleca się zachowanie kilkuminutowej przerwy przed kolejną próbą, co chroni silnik i akumulator przed przeciążeniem. Dodatkowo w ekstremalnych warunkach niskich temperatur dobrze sięgnąć po akcesoria wspomagające rozruch, takie jak podgrzewacze oleju czy akumulatora, które znacznie ułatwiają start agregatu i zapewniają jego prawidłowe działanie nawet w bardzo mroźne dni. Profesjonalny przegląd agregatu prądotwórczego diesla Przygotowanie agregatu do zimy zapewni bezawaryjną pracę nawet w najtrudniejszych warunkach pogodowych. Nasza firma świadczy kompleksowy serwis agregatów diesla różnych marek. W ramach oferowanych usług przewidujemy instalację oraz uruchomienie generatora, przeprowadzamy regularne przeglądy techniczne, a także realizujemy naprawy i remonty. Wykonujemy pomiary rezystancji, oferujemy sprzedaż oryginalnych części zamiennych, prowadzimy monitoring stanu urządzeń oraz pomagamy w doborze odpowiedniego agregatu do potrzeb klienta. Posiadamy autoryzacje wielu producentów, czego dowodem jest wysoka jakość naszych usług, potwierdzona doświadczeniem i współpracą z czołowymi dostawcami komponentów. Zachęcamy do skontaktowania się z naszymi ekspertami. Skorzystaj z formularza online lub zadzwoń pod numer wskazany w zakładce Kontakt .

Układ SZR to rozwiązanie niezbędne w przypadku agregatów przeznaczonych do zastosowań komercyjnych. Dzięki niemu cały proces przełączania źródeł zasilania odbywa się bez udziału człowieka, co znacznie zwiększa komfort i bezpieczeństwo użytkowania. Czym jest system SZR? Na czym polega jego działanie i jak wpływa na sposób pracy agregatu prądotwórczego? Czym jest SZR i jak działa w połączeniu z agregatem? System SZR (Samoczynne Załączanie Rezerwy) to rozwiązanie umożliwiające automatyczne przełączenie zasilania pomiędzy siecią energetyczną a agregatem prądotwórczym w chwili zaniku napięcia w sieci. Po przywróceniu energii sieciowej system samoistnie odłącza agregat i przywraca zasilanie sieciowe. Mechanizm ten funkcjonuje dzięki nowoczesnym sterownikom, które w sposób ciągły kontrolują parametry sieci elektroenergetycznej, takie jak częstotliwość, napięcie fazowe oraz napięcia międzyfazowe. Dzięki temu system reaguje natychmiast, nawet przy krótkotrwałych przerwach w dostawie prądu. Samoczynne załączanie rezerwy w agregacie prądotwórczym nie zmienia charakteru pracy samego generatora, lecz wspiera funkcję automatycznego reagowania na zanik napięcia w sieci. Dzięki układowi SZR agregat pozostaje w trybie gotowości i w momencie utraty zasilania otrzymuje sygnał do uruchomienia się bez udziału operatora. Z reguły rozruch następuje po około kilku lub kilkudziesięciu sekundach od zaniku prądu, co zapewnia szybkie przejęcie zasilania przez urządzenie. Wyłączenie następuje również automatycznie po chwili od powrotu napięcia w sieci. Dodatkowy czas opóźnienia pozwala uniknąć wielokrotnego restartu w przypadku, gdy zasilanie nie jest jeszcze w pełni stabilne. Istotnym elementem działania układu jest także stałe utrzymywanie akumulatora agregatu w pełnym naładowaniu, dzięki czemu urządzenie pozostaje zawsze gotowe do pracy, a ryzyko jego rozładowania zostaje całkowicie wyeliminowane. Jak działa funkcja autostartu w agregatach prądotwórczych? Agregat prądotwórczy z funkcją autostartu wyposażony jest w zaawansowany układ sterowania zasilaniem, który na bieżąco monitoruje parametry sieci elektrycznej. W chwili, gdy system wykryje przerwę w dostawie prądu lub nieprawidłowe parametry sieci, natychmiast inicjuje rozruch agregatu i przełącza zasilanie odbiorników na źródło awaryjne. Dzięki temu cały proces odbywa się bez konieczności ingerencji człowieka, a odbiorniki otrzymują energię praktycznie bez zakłóceń. Kiedy sieć wraca do stabilnej pracy, sterownik automatycznie odłącza agregat i przywraca zasilanie z głównego źródła, co eliminuje ryzyko niepotrzebnego zużycia paliwa. W przypadku dłuższych awarii urządzenie może pracować nieprzerwanie przez wiele godzin, a w odpowiednich konfiguracjach – nawet dni. Czas zależy głównie od pojemności zbiornika paliwa oraz wydajności samego agregatu. To sprawia, że systemy te świetnie sprawdzają się zarówno w obiektach komercyjnych, jak i w infrastrukturze krytycznej. Gdzie stosuje się SZR – przykłady branż Układy SZR instalowane są przede wszystkim w obiektach, w których nie można dopuścić do przerwy w dostawie energii. Do obiektów, w których wymagana jest szczególnie wysoka niezawodność zasilania, zalicza się przede wszystkim infrastrukturę użyteczności publicznej. Należą do niej m.in.: szpitale i stacje pogotowia ratunkowego, jednostki straży pożarnej, banki i placówki finansowe, komendy policji oraz obiekty wojskowe, urzędy państwowe o strategicznym znaczeniu, centra przetwarzania danych (Data Center), obiekty telekomunikacyjne i systemy łączności, ujęcia wody, produkcję żywności fermy drobiu. Musisz to wiedzieć! W przypadku placówek medycznych nawet kilkusekundowe wahania zasilania mogą stworzyć realne zagrożenie dla życia i zdrowia pacjentów, dlatego oprócz zasilania dwustronnego wdraża się tam również systemy gwarantowanego podtrzymania energii. Z kolei w bankach czy obiektach administracyjnych głównym zadaniem SZR jest ochrona przed stratami finansowymi i organizacyjnymi, jakie mogłyby wyniknąć z nagłego blackout. Jak wdrożyć system SZR w swojej firmie? Proces wdrożenia systemu SZR w firmie powinien być zawsze dopasowany do charakterystyki obiektu i rodzaju zasilania, z którego korzysta dane przedsiębiorstwo. Dobór tego rodzaju instalacji nie może być przypadkowy – kluczowe znaczenie ma zarówno parametr odbiorników, jak i sposób, w jaki przedsiębiorstwo funkcjonuje na co dzień. Układy samoczynnego załączania rezerwy mogą przyjmować formę niezależnych konstrukcji – wolnostojących, montowanych na fundamencie lub cokole – a także kompaktowych modułów w zabudowie metalowej lub tworzywowej. Najczęściej spotykane konfiguracje to zestawienia typu sieć–agregat prądotwórczy oraz sieć–sieć. Podstawą ich konstrukcji są zazwyczaj dwa styczniki o odpowiednio dobranym prądzie znamionowym bądź komplet wyłączników współpracujących z modułem nadzorującym napięcie. Zadaniem automatyki SZR jest ciągłe monitorowanie parametrów i właściwa reakcja na każde odchylenie od normy. Ważnym aspektem wdrożenia jest uwzględnienie zabezpieczeń. W każdym układzie SZR instalowane są blokady elektryczne i mechaniczne, które eliminują ryzyko jednoczesnego podania energii z dwóch źródeł. Odpowiednie zaprogramowanie czasu przełączenia również nie jest bez znaczenia. W przypadku odbiorników o charakterze indukcyjnym, takich jak silniki, należy zadbać, aby czas przerwy pozwolił wytłumić napięcie szczątkowe (zwykle powyżej 0,4 s). W przypadku urządzeń wymagających podtrzymania pracy bez zakłóceń – jak systemy serwerowe czy aparatura medyczna – czas reakcji układu musi być znacznie krótszy i nie przekraczać 0,25 s. Serwis i testowanie systemów SZR i autostartu Zapewniamy pełne wsparcie w zakresie projektowania, uruchamiania i testowania systemu SZR. Oferujemy kompleksową obsługę serwisową agregatów prądotwórczych – nasi technicy przeprowadzają szczegółową diagnostykę, regulację parametrów pracy oraz weryfikację poprawności działania układów Samoczynnego Załączania Rezerwy. Dzięki temu zyskujesz pewność, że system SZR w firmie działa sprawnie i niezawodnie. Oferujemy kontrolę stanu technicznego elementów składowych układu SZR, w tym: obwodów monitorowania napięć w torach zasilających, obwodów odwzorowujących położenie wyłączników i styczników, blokad elektrycznych i mechanicznych zabezpieczających przed błędnym przełączeniem, obwodów sterowania ręcznego i automatycznego aparatury komutacyjnej, obwodów wyłączeń awaryjnych, układów wyboru i doprowadzenia napięcia sterującego, zasilaczy podtrzymujących pracę automatyki SZR, przekaźników pośrednich i modułów powielających sygnały, obwodów odpowiedzialnych za rozruch agregatu prądotwórczego, systemów sygnalizacji lokalnej i zdalnej, napędów silnikowych wyłączników mocy, obwodów odciążania zapewniających stabilność pracy. Zainwestuj w automatyczne bezpieczeństwo zasilania W czasach rosnącego zapotrzebowania na energię oraz coraz częstszych problemów z niezawodnością sieci elektroenergetycznych ryzyko wystąpienia blackoutów staje się bardzo realne. Dłuższy brak zasilania może zatrzymać procesy produkcyjne, doprowadzić do uszkodzenia urządzeń czy nawet skutkować utratą cennych danych. Dlatego każda firma powinna przygotować się na takie sytuacje. Organizacje, które ignorują ten problem, ryzykują nie tylko wysokimi kosztami przestojów, lecz także utratą wiarygodności w oczach klientów i partnerów biznesowych. Jak temu przeciwdziałać? Zainwestuj w agregat prądotwórczy wyposażony w automatykę SZR, który zapewni ciągłość działania przedsiębiorstwa podczas awarii prądu.

Infrastruktura serwerowa jest wyjątkowo podatna nawet na krótkotrwałe zakłócenia napięcia. Każdy chwilowy zanik prądu skutkuje natychmiastowym restartem urządzeń i przerwaniem pracy systemów IT. Skala konsekwencji może być różna – od niewielkich zakłóceń po poważne incydenty, gdzie zatrzymanie systemu jest absolutnie niedopuszczalne nie tylko z perspektywy biznesowej, lecz także dla zapewnienia bezpieczeństwa ludzi. W takich przypadkach właściwie zaprojektowane i wykonane zasilanie awaryjne centrum danych staje się priorytetem, przewyższającym znaczeniem wszelkie koszty poniesione na jego wdrożenie podczas budowy serwerowni. Jak agregaty prądotwórcze mogą chronić serwerownie i centra danych przed blackoutem? Wyjaśniamy w tekście zamieszczonym poniżej. Dlaczego agregaty prądotwórcze są kluczowe w centrach danych? Stosowanie agregatów prądotwórczych w sektorze IT pozwala utrzymać pełną ciągłość zasilania w serwerowniach i centrach danych, eliminując ryzyko przestojów. Dzięki indywidualnie dopasowanym instalacjom oraz technologiom opracowanym z myślą o infrastrukturze krytycznej można stworzyć system energetyczny o najwyższym poziomie niezawodności. W centrach danych stosowanie generatorów prądotwórczych jako źródła zasilania awaryjnego stało się obecnie standardem, który warunkuje stabilność i bezpieczeństwo ich działania. Każdy nieplanowany przestój w dostawie energii elektrycznej stwarza ryzyko utraty newralgicznych danych klientów oraz zakłóceń w funkcjonowaniu przedsiębiorstw, instytucji czy organizacji korzystających z infrastruktury danego obiektu. W praktyce oznacza to nie tylko problemy operacyjne, lecz także wysokie koszty związane z odzyskiwaniem informacji i ograniczeniem skutków awarii. Dlatego też niezawodne, profesjonalnie zaprojektowane zasilanie awaryjne centrum danych to najważniejszy element ochrony interesów użytkowników Data Center. Wymagania techniczne dla zasilania serwerowni Serwerownia musi spełniać wymagania techniczne określone w normach PN-IEC 60364, które określają standardy bezpieczeństwa w zakresie instalacji elektrycznych. System powinien być zaprojektowany w taki sposób, aby zminimalizować ryzyko porażenia prądem, wystąpienia przepięć czy negatywnego oddziaływania pól elektromagnetycznych. Dzięki temu chronione jest zarówno zdrowie pracowników, jak i niezawodność sprzętu IT. Równie istotne pozostaje prowadzenie cyklicznych przeglądów oraz prac konserwacyjnych, które pozwalają szybko wykrywać potencjalne usterki. Efektywny rozwiązaniem w przypadku serwerowni jest redundancja – dzięki niej można zapewnić ciągłość pracy nawet w czasie awarii podstawowego toru zasilania. Zgodnie z klasyfikacją Uptime Institute, centra danych muszą być wyposażone co najmniej w dwa niezależne tory energetyczne oraz w awaryjne systemy podtrzymania – zasilacze UPS i agregaty prądotwórcze. Tak zaprojektowana architektura elektryczna pozwala zabezpieczyć serwerownie przed skutkami wielogodzinnych przerw w dostawie prądu i stanowi niezbędny element w utrzymaniu wysokiej dostępności oraz niezawodności usług IT. Jak dobrać agregat do infrastruktury IT? Dobór agregatu prądotwórczego do infrastruktury IT to proces wymagający szczegółowej analizy potrzeb energetycznych oraz charakterystyki całej infrastruktury. Czynnikiem warunkującym dobór urządzenia jest jego moc – musi być precyzyjnie dopasowana do zapotrzebowania systemów IT oraz urządzeń wspierających, takich jak systemy chłodzenia i wentylacji. Zbyt niski parametr mocy generuje ryzyko niedostatecznego zasilenia serwerów, natomiast przewymiarowanie agregatu oznacza niepotrzebne koszty eksploatacyjne i inwestycyjne. Znaczenie ma również paliwo, które stanowi podstawę pracy agregatu. W przypadku zastosowań wymagających wysokiej niezawodności, takich jak centra danych, najczęściej stosuje się jednostki zasilane olejem napędowym. Agregaty benzynowe są zbyt małe do tego typu obiektów. Warto także zwrócić uwagę na system chłodzenia generatora. W dużych agregatach zawsze stosuje się chłodzenie cieczą, które lepiej sprawdzają się w obiektach wymagających stabilnej, długotrwałej pracy pod wysokim obciążeniem. Rozwiązania chłodzone powietrzem spotykane są głównie w mniejszych jednostkach. Automatyzacja i szybki start – jak unikać przestojów w pracy systemów? Generatory mogą być zaprogramowane w taki sposób, aby uruchamiały się automatycznie natychmiast po zaniku zasilania zewnętrznego. Tak długo, jak dostępne jest paliwo, jednostka podtrzymuje pracę serwerowni do czasu przywrócenia prądu z sieci. Po powrocie głównego źródła energii agregat zatrzymuje się, a cały proces przełączenia odbywa się płynnie. Najwyższy poziom bezpieczeństwa uzyskuje się przy redundancji – czyli zastosowaniu zarówno generatorów głównych, jak i zapasowych, które przejmują obciążenie w razie awarii podstawowej jednostki. Podobną zasadę należy zastosować przy projektowaniu systemów UPS. Redundancja gwarantuje, że ewentualna awaria jednego z urządzeń nie wpłynie na ciągłość zasilania Data Center. Ważne jest również wdrożenie mechanizmów przełączania zarówno automatycznego, jak i ręcznego. Automatyka jest konieczna, aby chronić infrastrukturę IT przed niespodziewanym zanikiem energii, natomiast tryb ręczny sprawdza się przy kontrolowanych działaniach – takich jak planowane testy czy prace serwisowe. Integracja agregatu z systemami UPS i monitoringiem Integracja agregatu prądotwórczego z systemem UPS ma bardzo ważne znaczenie dla zachowania bezpieczeństwa i ciągłości zasilania infrastruktury IT. Generator musi dostarczać napięcie o stabilnych parametrach, tak aby UPS mógł bez problemu przejść z trybu bateryjnego do zasilania sieciowego. Dopuszczalne odchylenia napięcia, także w stanach dynamicznych, muszą mieścić się w granicach akceptowanych przez zasilacz awaryjny. Odpowiednią jakość pracy zapewniają agregaty wyposażone w nowoczesne regulatory napięcia, które podtrzymują jego stabilność na poziomie 0,5–1% i gwarantują szybki czas reakcji – maksymalnie do 0,5 sekundy po nagłym wzroście obciążenia. Równie istotnym parametrem jest częstotliwość generowanego napięcia. Powinna ona utrzymywać się w zakresie mniejszym niż tolerancja dopuszczalna dla UPS, co oznacza konieczność stosowania agregatów wyposażonych w elektroniczny regulator prędkości obrotowej. Ważna pozostaje także minimalizacja zawartości wyższych harmonicznych (THDU) w napięciu wyjściowym, czyli odchyleń napięcia od wartości skutecznej składowej podstawowej. Jeśli jednak współczynnik THDU przekroczy dopuszczalne wartości, na przykład w wyniku podłączenia odbiorników generujących harmoniczne układy automatyki w UPS mogą błędnie uznać to za awarię sieci i przełączyć system w tryb bateryjny. Procedury testów i serwisu dla centrów danych Utrzymanie wysokiej dostępności usług w centrum danych wymaga systematycznych testów i procedur serwisowych. Każdy etap – od zakończenia budowy obiektu, przez modernizację infrastruktury, aż po bieżącą konserwację – powinien obejmować kompleksową weryfikację zarówno systemów elektrycznych, jak i termicznych. Do standardowych działań należy między innymi: weryfikacja głównego toru zasilania i przewodów dystrybucyjnych, kontrola pracy systemów awaryjnych, w tym agregatów prądotwórczych, UPS-ów i falowników, testy funkcjonalne układów chłodzenia pomieszczeń oraz instalacji klimatyzacyjnych. Specyfika sektora IT wymaga jednak, aby takie testy nie ograniczały się wyłącznie do analizy pojedynczych urządzeń. Konieczne jest przeprowadzanie prób zintegrowanych, podczas których sprawdza się wszystkie poziomy redundancji – zarówno w zakresie zasilania podstawowego i zapasowego, jak i systemów termicznych. Generatory, akumulatory czy moduły inwerterowe muszą zostać ocenione nie tylko indywidualnie, ale również w kontekście współpracy z innymi elementami infrastruktury. Celem tych procedur jest nie tylko potwierdzenie poprawności działania instalacji, lecz przede wszystkim zagwarantowanie ciągłości pracy serwerowni w warunkach awaryjnych. Regularne testy uruchomieniowe i kontrola integracji torów zasilania oraz chłodzenia podnoszą poziom niezawodności centrum danych, a tym samym zapewniają bezpieczeństwo krytycznych systemów IT i danych klientów. Proces testowania i serwisowania infrastruktury centrum danych powinien rozpocząć się już na etapie przedprojektowym i być konsekwentnie kontynuowany w fazie operacyjnej. Dzięki temu można zagwarantować, że każdy element – od pojedynczego urządzenia po zintegrowane układy – działa zgodnie z wymaganiami technicznymi oraz normami branżowymi. Zadbaj o niezawodne zasilanie w swojej serwerowni Blackout w IT to ryzyko, którego nie można lekceważyć. Utrata ciągłości działania usług, niedostępność danych czy brak łączności z użytkownikami mogą poważnie nadszarpnąć reputację i generować olbrzymie koszty. Zaprojektowanie niezawodnego systemu to proces wymagający analizy i specjalistycznego wsparcia. Warto skorzystać z doświadczenia ekspertów, aby dobrać rozwiązanie, które zagwarantuje ciągłość operacyjną IT niezależnie od warunków. Oferujemy serwis agregatów prądotwórczych wielu renomowanych producentów. Doskonale wiemy, że nieprawidłowo przeprowadzona naprawa czy wykorzystanie nieoryginalnych części może skutkować unieruchomieniem agregatu, a w konsekwencji poważnymi stratami dla klienta – w tym ryzykiem niewywiązania się z obowiązujących umów. Zachęcamy do skorzystania z naszych usług. Potrzebujesz pomocy? Wypełnij formularz online lub skontaktuj się z nami telefonicznie i porozmawiaj z naszym specjalistą.

Niespodziewane przerwy w dostawie energii elektrycznej mogą przytrafić się w każdej firmie. Brak prądu w przypadku przedsiębiorstw naraża je na straty finansowe i zakłócenia w pracy. Rozwiązaniem tego problemu jest agregat prądotwórczy, który pełni wówczas funkcję awaryjnego źródła zasilania. Aby jednak urządzenie sprawdziło się w praktyce, niezbędny jest właściwy dobór jego mocy. Zbyt mały agregat nie zapewni odpowiedniego zasilania, natomiast za duża moc sprzętu będzie generować niepotrzebne koszty. Jak dobrać moc agregatu prądotwórczego i jak ją obliczyć? Które parametry wpływają na wybór urządzenia? Jak określić zapotrzebowanie na moc w firmie lub na inwestycji? Dobór agregatu prądotwórczego do firmy lub inwestycji, należy zacząć od sprecyzowania, do jakich celów ma on służyć. Tylko wtedy agregat będzie w stanie sprostać wymaganiom praktycznym. Oblicz moc agregatu prądotwórczego określając, jakie urządzenia będą z niego korzystać w czasie braku zasilania z sieci. Najlepiej przygotować szczegółową listę, na której znajdą się nazwy odbiorników wraz z ich mocą znamionową i wymaganym napięciem pracy. Znaczenie ma również określenie trybu pracy sprzętu – czy ma on działać jedynie okazjonalnie, czy w systemie ciągłym. Agregat używany dorywczo sprawdzi się głównie jako źródło awaryjne, natomiast w przypadku inwestycji budowlanych czy procesów technologicznych potrzebne będzie urządzenie przystosowane do zasilania obiektu bez przerwy. Dobierając agregat prądotwórczy pod kątem cyklu pracy, należy pamiętać, że ma to bezpośredni wpływ na wybór odpowiedniej mocy urządzenia. Jakie parametry agregatu wpływają na dobór urządzenia? Moc i wydajność to najważniejsze parametry agregatu prądotwórczego, które należy wziąć pod uwagę przy jego wyborze. Moc znamionowa, wyrażona w kilowatach (kW), wskazuje, ile energii urządzenie może wytwarzać w sposób ciągły. Wydajność agregatu natomiast określa, ile energii elektrycznej generator jest w stanie wytworzyć z jednostki paliwa. Im jest ona wyższa, tym mniej paliwa zużywa sprzęt przy zachowaniu tej samej mocy, co przekłada się bezpośrednio na niższe koszty eksploatacji. Warto również zwrócić uwagę na moc maksymalną, czyli najwyższą wartość, jaką agregat potrafi dostarczyć przez krótki czas – szczególnie ważną w przypadku maszyn, które podczas rozruchu pobierają więcej energii niż w trakcie normalnej pracy. Istotnym parametrem jest także pojemność zbiornika paliwa, ponieważ determinuje ona czas pracy na jednym tankowaniu. Większe zbiorniki pozwalają na dłuższą, nieprzerwaną pracę, co ma ogromne znaczenie, gdy agregat jest głównym źródłem energii. Pod uwagę trzeba wziąć również rodzaj paliwa, gdyż wpływa on nie tylko na koszty eksploatacji, ale także trwałość urządzenia. Typy agregatów prądotwórczych – które sprawdzają się w biznesie? Klasyfikacja generatorów zależy od przyjętego kryterium, według którego dokonuje się podziału. Na rynku dostępne są różne rozwiązania, które można rozróżnić między innymi pod względem: Rodzaju silnika napędowego: benzynowe – lekkie i stosunkowo proste konstrukcje, najczęściej chłodzone powietrzem, dostępne w zakresie mocy do ok. 2 – 15 kW, wysokoprężne (diesla) – oferowane w bardzo szerokim zakresie mocy, od kilku kW aż po jednostki osiągające kilka MW. Mniejsze modele mogą być chłodzone powietrzem, natomiast większe – cieczą, gazowe i biogazowe – stosowane zarówno w pracy dorywczej, jak i ciągłej. Wykorzystywane do kogeneracji, czyli jednoczesnego wytwarzania energii elektrycznej i cieplnej. Rodzaju prądnicy: agregaty jednofazowe – o mocy do około 20 kW, agregaty trójfazowe – od kilku kW do kilku MW. Sposobu zabudowy: otwarte (nieobudowane) – przystosowane do pracy w pomieszczeniach, wygłuszone i obudowane – montowane na podwoziach jezdnych, odporne na warunki zewnętrzne. W przypadku stałej zabudowy (np. dla zakładów energetycznych) stosuje się dedykowane obudowy dopasowane do pojazdu. Przy wynajmie dostępne są także wersje na przyczepach. Dobór agregatu w zależności od branży i specyfiki pracy Agregaty prądotwórcze dzięki swojej niezawodności, stabilności oraz prostocie działania, są dziś powszechnie stosowane jako źródło energii niemal we wszystkich sektorach gospodarki i różnych rodzajach działalności. Oto kilka przykładów branż, w których agregaty prądotwórcze są niezastąpione. Branża medyczna i opieka zdrowotna - w szpitalach oraz innych obiektach medycznych najczęściej wykorzystuje się stacjonarne agregaty prądotwórcze o dużej mocy. Takie rozwiązanie jest niezbędne ze względu na wysokie zapotrzebowanie energetyczne, które warunkuje prawidłowe funkcjonowanie placówki. Branża budowlana - agregat prądotwórczy do inwestycji budowlanej należy dobrać pod względem skali projektu oraz rodzaju sprzętów, które ma zasilić. Do drobnych prac remontowych wystarczą mniejsze jednostki, natomiast na większych placach budowy lepszym rozwiązaniem będzie diesel o większej wydajności i wyjściu trójfazowym. Branża hotelarska - w przypadku obiektów hotelowych konieczny jest wydajny zestaw agregatów prądotwórczych. W praktyce jednak wystarczy już jeden lub dwa mocne generatory, które zapewnią ciągłość pracy recepcji oraz utrzymanie dostępu do ciepłej wody. Branża spożywcza - do zasilania sklepu najlepiej sprawdzają się agregaty prądotwórcze trójfazowe. Każdy agregat trójfazowy daje możliwość podłączenia zarówno urządzeń jednofazowych, jak i trójfazowych, co zapewnia wszechstronne zastosowanie – od zasilania sprzętu o niewielkim poborze mocy po większe odbiorniki. Warto pamiętać, że agregaty jednofazowe zasilą tylko urządzenia jednofazowe i nie sprawdzą się w przypadku odbiorników trójfazowych. Najczęstsze błędy przy wyborze agregatu do firmy i jak ich uniknąć Dobór agregatu prądotwórczego do firmy to decyzja o charakterze strategicznym, mająca bezpośredni wpływ na ciągłość działania i bezpieczeństwo firmy w momentach awaryjnych. Niestety w praktyce wiele przedsiębiorstw traktuje ten temat powierzchownie, co często prowadzi do popełniania podstawowych błędów przy wyborze urządzenia. Jakich? Zbyt mała moc agregatu - jednym z najczęściej popełnianych błędów przez przedsiębiorstwa jest dobór agregatu prądotwórczego o niewystarczających parametrach. Takie decyzje wynikają zazwyczaj z chęci zmniejszenia kosztów początkowych, jednak w praktyce skutkują poważnymi problemami podczas eksploatacji. Zaniżona moc sprawia, że urządzenie nie jest w stanie zasilić wszystkich niezbędnych odbiorników, a dodatkowo pracuje na granicy swoich możliwości. To prowadzi do przeciążeń, przegrzania elementów i w konsekwencji zwiększa ryzyko awarii całego układu. Brak ATS - podczas wyboru agregatu prądotwórczego często pomijany jest jeden z elementów, jakim jest automatyczny przełącznik zasilania (ATS – Automatic Transfer Switch). Ten system odgrywa istotną rolę w utrzymaniu ciągłości dostaw energii, automatycznie wykrywając zaniki napięcia w sieci elektroenergetycznej i niezwłocznie przełączając zasilanie na agregat. Niewłaściwe przygotowanie miejsca instalacji agregatu - podczas instalacji agregatu prądotwórczego często bagatelizuje się warunki jego pracy, co może prowadzić do problemów z efektywnością i trwałością urządzenia. Należy zapewnić odpowiednią wentylację, która umożliwi prawidłowe odprowadzanie ciepła powstającego podczas pracy silnika. W przypadku instalacji wewnętrznych niezbędne jest także właściwe odprowadzenie spalin zgodnie z obowiązującymi normami środowiskowymi i przepisami BHP. Brak tych elementów może skutkować przegrzaniem sprzętu, gromadzeniem się szkodliwych gazów i obniżeniem komfortu pracy w pomieszczeniu. Brak serwisowania - częstym błędem firm jest zaniedbywanie regularnych przeglądów i konserwacji urządzenia. Brak systematycznej pielęgnacji prowadzi z czasem do obniżenia sprawności agregatu oraz zwiększa ryzyko nieoczekiwanych awarii w momentach, gdy sprzęt jest najbardziej potrzebny. Regularny serwis agregatów prądotwórczych i kontrola stanu technicznego są niezbędne - wydłużają żywotność urządzenia i zapewniają jego niezawodność. Wybór najtańszego modelu - kolejnym, niewybaczalnym błędem przy wyborze agregatu prądotwórczego jest kierowanie się wyłącznie jego ceną. Choć budżet jest ważnym czynnikiem, wybierając najtańszy model bez szczegółowej analizy potrzeb, ryzykujemy zakup urządzenia, które nie będzie odpowiednio dopasowane do faktycznych wymagań firmy. To może prowadzić do problemów z niezawodnością i efektywnością zasilania. Potrzebujesz wsparcia w doborze agregatu? Oferujemy profesjonalny dobór i wynajem agregatów prądotwórczych . Zachęcamy do kontaktu z naszym ekspertem, który dopasuje sprzęt do indywidualnych wymagań. Proponujemy rozwiązania gwarantujące odpowiedni zapas energii elektrycznej w każdych warunkach. Potrzebujesz agregatu? Skontaktuj się za nami za pośrednictwem formularza online lub zadzwoń pod jeden z numerów podanych w zakładce Kontakt.

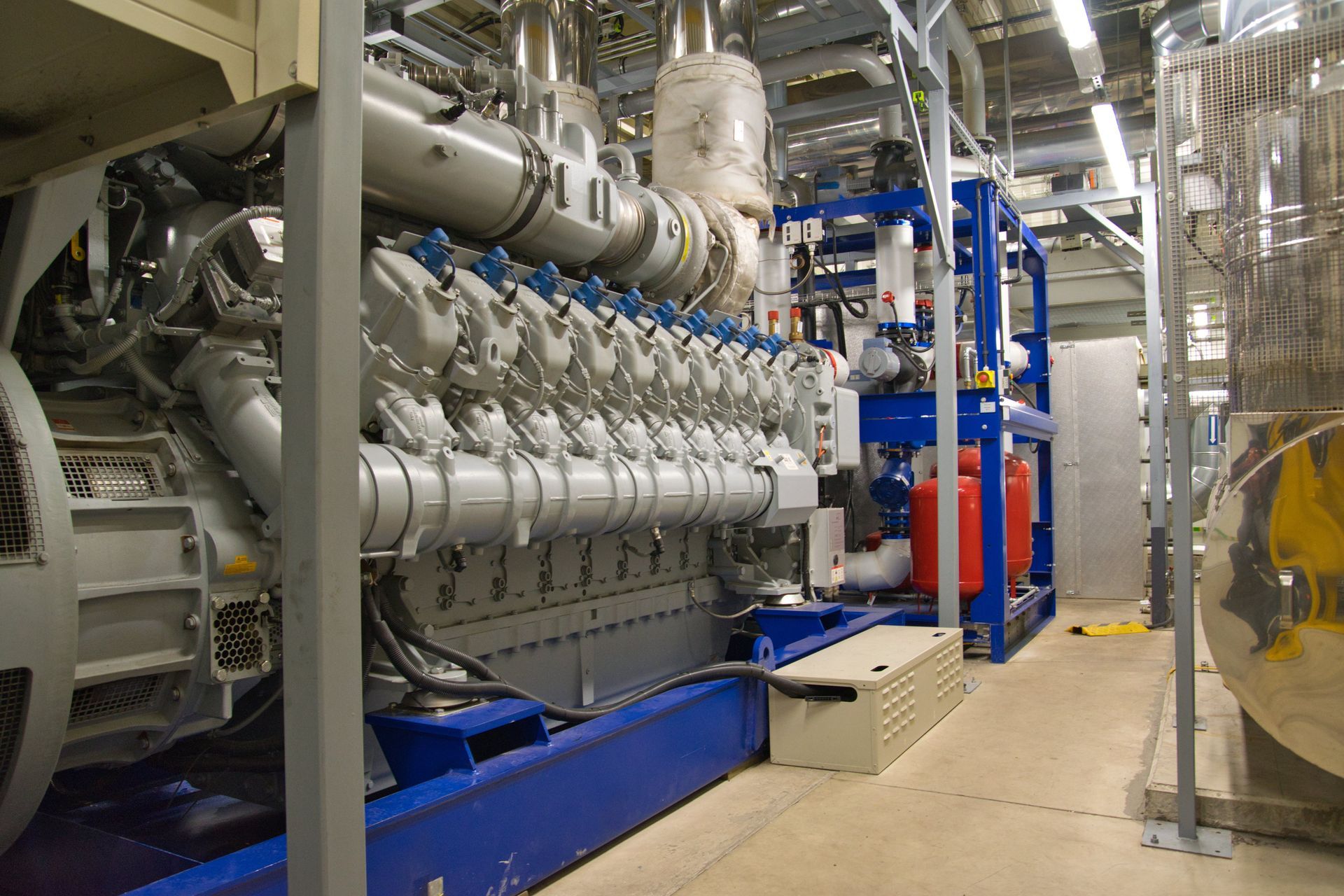

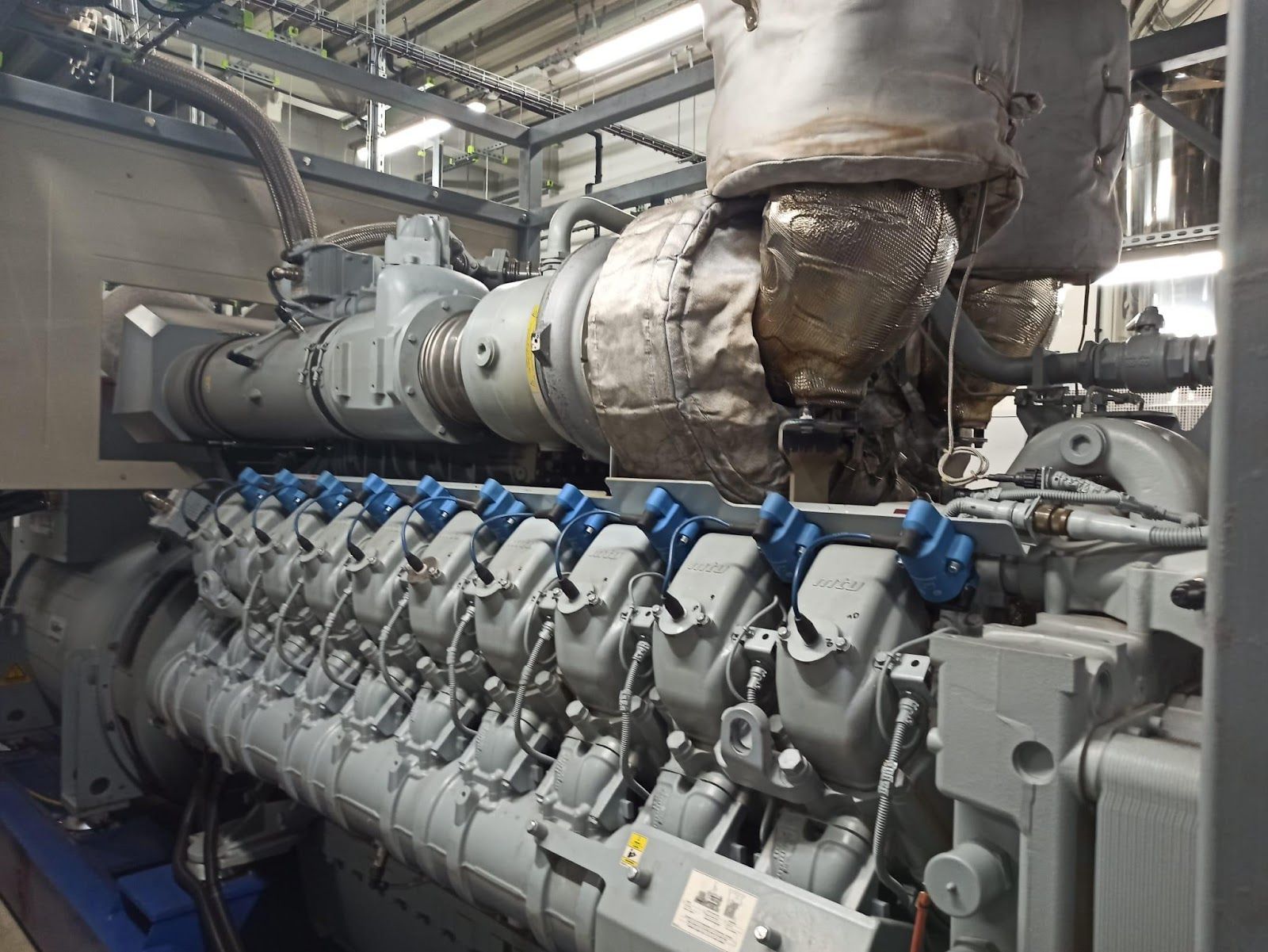

Niestabilny rynek energii elektrycznej sprawia, że coraz więcej przedsiębiorców szuka rozwiązań, które uniezależnią ich od wahań cen i ryzyka przerw w dostawach. Niekiedy wystarczy krótka awaria sieci, by zatrzymać produkcję, zdezorganizować pracę biura czy spowodować straty w chłodni pełnej towaru. Firmy, które myślą strategicznie, nie traktują więc zasilania jako kosztu ubocznego, ale jako fundament swojej działalności. Tu na scenę wchodzi kogeneracja – technologia, która łączy produkcję prądu i ciepła w jednym procesie, a przy tym pozwala zachować pełną kontrolę nad kluczowym zasobem: energią. Co to jest kogeneracja i dlaczego dziś mówi się o niej coraz częściej? Kogeneracja, znana też pod skrótem CHP (Combined Heat and Power), polega na równoczesnym wytwarzaniu energii elektrycznej i ciepła w jednym urządzeniu. W praktyce oznacza to, że spalając paliwo – gaz ziemny czy biogaz– uzyskujemy nie tylko prąd, ale także ciepło, które można wykorzystać w systemach grzewczych, wentylacji lub procesach technologicznych. Tradycyjna elektrownia produkuje prąd, a ciepło powstające w procesie spalania najczęściej ucieka do atmosfery. W kogeneracji to ciepło zostaje zatrzymane i zagospodarowane. Efekt? Sprawność całego procesu sięga nawet 80–90%, podczas gdy w klasycznej elektrowni zaledwie połowy tej wartości. Dlaczego właśnie teraz kogeneracja dla firm zyskuje na popularności? Powody są oczywiste. Z jednej strony mamy dynamiczny wzrost cen energii i niepewność dostaw, z drugiej – rosnące wymagania dotyczące efektywności energetycznej i redukcji emisji. Biznes potrzebuje technologii, które nie tylko obniżą koszty, ale też zapewnią niezależność i elastyczność. Rozproszone źródła energii jako fundament niezależności Przez dekady przyzwyczailiśmy się do scentralizowanego modelu energetyki – wielkie elektrownie zasilały krajową sieć, a odbiorcy pozostawali w pełni zależni od jej stabilności. Taki model sprawdzał się w czasach nadwyżek mocy, ale dziś coraz częściej okazuje się niewystarczający. Przeciążona sieć, awarie przesyłowe, ekstremalne zjawiska pogodowe – to wszystko realne zagrożenia, których skutki firmy odczuwają od razu. Rozproszone źródła energii działają inaczej. Zlokalizowane blisko miejsca zużycia nie wymagają długich linii przesyłowych i są odporne na zakłócenia w sieci. Agregat prądotwórczy i system kogeneracyjny to dwa rozwiązania, które łączy idea niezależności. Pierwszy sprawdza się w roli zasilania awaryjnego lub stałego, drugi pozwala na stałe przejąć część lub całość produkcji ciepła i energii zużywanej przez przedsiębiorstwo. W obu przypadkach firma nie zdaje się wyłącznie na operatora sieci, lecz ma bezpośredni wpływ na stabilność zasilania w energię niezbędną do prowadzenia działalności. Wyobraźmy sobie zakład produkcyjny, w którym zatrzymanie maszyn choćby na godzinę oznacza straty liczone w setkach tysięcy złotych. Albo hotel, gdzie przerwa w dostawie prądu skutkuje nie tylko niewygodą gości, ale i ryzykiem utraty reputacji. W takich sytuacjach lokalne źródło energii nie jest luksusem, ale warunkiem ciągłości działania. Kogeneracja w praktyce biznesowej Kogeneracja dla firm nie jest teorią z podręczników energetyki. To rozwiązanie, które już dziś działa w wielu branżach. W centrach logistycznych pozwala zasilać oświetlenie, chłodnie i systemy informatyczne przy jednoczesnym ogrzewaniu hal. W hotelach i kompleksach rekreacyjnych prąd z układu CHP napędza instalacje elektryczne, a odzyskane ciepło ogrzewa wodę w basenach i łazienkach. W szpitalach gwarantuje stabilność zasilania oddziałów intensywnej terapii, a jednocześnie obniża koszty ogrzewania całego budynku. To, co wyróżnia kogenerację, to synergia dwóch potrzeb – elektrycznej i cieplnej. Przedsiębiorstwo, które korzysta z własnego układu CHP, zyskuje energię dostosowaną do profilu swojej działalności. W okresach największego zapotrzebowania na ciepło system pracuje intensywniej, a latem można go wykorzystać do zasilania agregatów absorpcyjnych produkujących chłód. To elastyczność, której nie zapewni żadne standardowe zasilanie awaryjne. Technologia i serwis – serce niezawodnego systemu Zaawansowane układy CHP bazują na technologii silników spalinowych. Agregaty prądotwórcze w tej roli to urządzenia wyspecjalizowane, zaprojektowane do bezawaryjnej, stabilnej i ciągłej pracy. Różnią się od klasycznych jednostek awaryjnych przede wszystkim tym, że nie stoją bezczynnie w kącie hali, czekając na przerwę w dostawie prądu, ale codziennie produkują energię dla przedsiębiorstwa. Kluczowym elementem jest tu serwis. Nawet najlepsza jednostka kogeneracyjna wymaga regularnych przeglądów i konserwacji. Wysoka sprawność systemu utrzymuje się tylko wtedy, gdy silnik, generator, układ chłodzenia i odzyskiwania ciepła są w pełni sprawne. Dlatego dobór odpowiedniego partnera serwisowego jest równie ważny jak sam zakup agregatu. Profesjonalny serwis agregatów kogeneracyjnych to nie tylko wymiana filtrów i oleju, ale też monitoring parametrów pracy, szybka reakcja na ewentualne awarie i wsparcie w optymalizacji zużycia paliwa i zarządzania energią Bezpieczny system to także dobrze dobrana moc jednostki. Zbyt mała – nie pokryje potrzeb firmy, zbyt duża – będzie generować zbędne koszty inwestycyjne i eksploatacyjne. Dlatego wdrożenie kogeneracji zawsze zaczyna się od analizy profilu zużycia energii w danym przedsiębiorstwie. Ekonomia i ekologia w jednym rozwiązaniu Inwestycja w kogenerację to konkretne oszczędności, które można policzyć w tabelach księgowych. Zużycie energii elektrycznej z sieci spada, rachunki maleją, a przewidywalność kosztów wzrasta. W wielu przypadkach zwrot z inwestycji następuje szybciej, niż mogłoby się wydawać – szczególnie gdy przedsiębiorstwo korzysta z ciepła odpadowego w procesach produkcyjnych. Kogeneracja to także mniejsze zużycie paliwa w porównaniu z oddzielną produkcją prądu i ciepła. To oznacza realną redukcję emisji CO₂. W czasach, gdy polityka klimatyczna wpływa na wszystkie gałęzie gospodarki, aspekt ekologiczny staje się równie ważny jak ekonomiczny. Firmy, które inwestują w układy CHP, nie tylko oszczędzają, ale też budują wizerunek nowoczesnych i odpowiedzialnych podmiotów. Dodatkowym atutem są możliwości finansowania. Na rynku dostępne są programy wspierające inwestycje w efektywność energetyczną i odnawialne źródła energii. Kogeneracja wpisuje się w ten trend idealnie, bo łączy w sobie oszczędność, niezależność i ekologiczny charakter. Warto też podkreślić, że nadwyżki wyprodukowanej energii elektrycznej mogą zostać odsprzedane do sieci, co dodatkowo zwiększa opłacalność inwestycji. Kogeneracja jako kierunek na przyszłość biznesu Niepewność energetyczna nie zniknie z dnia na dzień. Firmy, które liczą na powrót taniej i stabilnej energii, mogą się gorzko rozczarować. Z kolei przedsiębiorstwa, które dziś inwestują w rozproszone źródła zasilania, jutro będą cieszyć się przewagą konkurencyjną. Kogeneracja dla firm to logiczny krok w stronę samowystarczalności. To rozwiązanie, które nie tylko zabezpiecza ciągłość pracy, ale też daje wymierne korzyści finansowe i środowiskowe. Agregat prądotwórczy a kogeneracja – choć różnią się przeznaczeniem – prowadzą do wspólnego celu: niezależności energetycznej i bezpieczeństwa biznesu. Przyszłość energetyki to systemy rozproszone, elastyczne i dopasowane do realnych potrzeb odbiorcy. Kogeneracja wpisuje się w ten obraz idealnie. A firmy, które już dziś postawią na tę technologię, zyskają pewność, że ich biznes nie stanie w miejscu ani w wyniku awarii sieci, ani z powodu rosnących rachunków za energię.

Agregat prądotwórczy a fotowoltaika to temat, który interesuje coraz więcej właścicieli domów oraz firm. Dlaczego? Bo łączenie tych dwóch źródeł energii pozwala nie tylko oszczędzać na rachunkach, ale również zabezpieczać się na wypadek awarii prądu. W tym artykule wyjaśniamy, kiedy hybrydowe zasilanie ma sens, jak to działa w praktyce i o czym warto pamiętać. Fotowoltaika + agregat prądotwórczy – czy to w ogóle możliwe? W teorii wszystko wydaje się proste: mamy panele, które produkują prąd w ciągu dnia, a kiedy ich nie wystarcza – uruchamia się agregat. W praktyce jednak nie każda instalacja fotowoltaiczna współpracuje z agregatem. Kluczowe znaczenie ma tutaj rodzaj falownika. W systemach on-grid taki układ zazwyczaj nie funkcjonuje, bo falownik wymaga stabilnego napięcia z sieci. Agregat nie zawsze potrafi to zapewnić. Zupełnie inaczej jest przy systemach off-grid i hybrydowych, wyposażonych w specjalne sterowniki lub falowniki z funkcją współpracy z agregatem. To właśnie takie rozwiązania pozwalają na stworzenie prawdziwego, autonomicznego systemu zasilania. Warto pamiętać, że nie każda instalacja będzie działać poprawnie od razu po podłączeniu agregatu. Konieczne są odpowiednie ustawienia falownika oraz kontrola kompatybilności systemów. Dlatego przed podjęciem decyzji o zakupie agregatu warto skonsultować się z instalatorem fotowoltaiki. Kiedy warto postawić na hybrydę PV + agregat? Są sytuacje, w których inwestycja w agregat i połączenie go z fotowoltaiką będzie naprawdę opłacalna: W miejscach, gdzie dostęp do sieci energetycznej jest niestabilny lub ograniczony. W budynkach oddalonych od infrastruktury, np. domkach letniskowych, gospodarstwach rolnych. W firmach, dla których każda przerwa w dostawie prądu oznacza poważne straty. W sytuacji, gdy zależy nam na pełnej niezależności energetycznej. W gospodarstwach domowych z magazynami energii, które chcą mieć dodatkowe źródło zasilania. W takich przypadkach hybrydowe zasilanie pozwala nie tylko oszczędzać, ale też zapewniać ciągłość pracy niezależnie od sytuacji. Dzięki temu można zwiększyć autokonsumpcję energii, co w dłuższej perspektywie obniża koszty eksploatacji. Jakie warunki musi spełniać agregat prądotwórczy do współpracy z PV? Nie każdy agregat nadaje się do współpracy z instalacją fotowoltaiczną. Wybierając odpowiednie urządzenie, warto zwrócić uwagę na kilka kluczowych parametrów, które decydują o bezpieczeństwie i efektywności całego systemu. Przede wszystkim agregat powinien być wyposażony w AVR, czyli automatyczną regulację napięcia, która stabilizuje parametry prądu i zapobiega skokom napięcia mogącym uszkodzić falownik. Istotna jest także opcja autostartu lub zdalnego rozruchu, dzięki której urządzenie uruchamia się automatycznie, gdy spada poziom energii w instalacji. Agregat musi być również przystosowany do pracy z obciążeniem dynamicznym, które w przypadku instalacji fotowoltaicznej często się zmienia w zależności od zużycia prądu w budynku. Bardzo ważna jest kompatybilność z falownikiem – najlepiej sprawdzić te informacje w dokumentacji technicznej lub skonsultować się z producentem danego modelu. Dodatkowo agregat powinien charakteryzować się stabilnością częstotliwości i napięcia wyjściowego, co pozwala uniknąć nieprawidłowości w pracy systemu PV. Dobrym przykładem są agregaty diesla, które mają funkcję pracy w układach hybrydowych. Charakteryzują się one nie tylko dłuższym czasem pracy na jednym tankowaniu, ale także lepszymi parametrami emisji spalin i niższym poziomem hałasu niż agregaty benzynowe, co ma znaczenie zwłaszcza w zastosowaniach domowych. Co więcej, tego typu urządzenia często posiadają zaawansowane systemy kontroli pracy oraz możliwość integracji z inteligentnymi instalacjami zarządzania energią, co dodatkowo zwiększa komfort i bezpieczeństwo ich użytkowania. Na co uważać przy łączeniu agregatu z fotowoltaiką? W praktyce łączenie tych dwóch źródeł energii wymaga nie tylko odpowiednich urządzeń, ale też wiedzy technicznej. Błędne podpięcie może skończyć się uszkodzeniem falownika, agregatu albo instalacji elektrycznej. Do najczęstszych błędów należą: Brak automatyki przełączającej – ręczne przełączanie obwodów jest ryzykowne. Niewłaściwy dobór agregatu pod kątem mocy i stabilności napięcia. Próby integracji z systemami on-grid bez odpowiednich zabezpieczeń. Użycie niewłaściwego rodzaju przełącznika źródła zasilania. Ignorowanie konieczności synchronizacji częstotliwości i napięcia. Dlatego zawsze zaleca się skorzystanie z pomocy specjalistów przy projektowaniu i montażu takiego systemu. Dobrze zaplanowany system hybrydowy powinien być wyposażony w kontroler zarządzający energią, który będzie automatycznie przełączał źródła w zależności od zapotrzebowania. Jakie systemy współpracują z agregatem? Na rynku dostępne jest coraz więcej falowników i sterowników stworzonych z myślą o współpracy z agregatem. Warto wymienić tu m.in.: Fronius PV-Genset – popularne rozwiązanie do zastosowań komercyjnych. GoodWe – falowniki hybrydowe z opcją podłączenia generatora. Deye – rozbudowane sterowniki do zastosowań domowych i przemysłowych. Victron Energy – rozwiązania off-grid dla wymagających użytkowników. Każdy z tych systemów pozwala nie tylko przełączać się między źródłami, ale też monitorować parametry pracy w czasie rzeczywistym. Nowoczesne aplikacje mobilne umożliwiają pełne zarządzanie instalacją hybrydową z poziomu smartfona lub tabletu. Kiedy agregat i fotowoltaika naprawdę się opłacają? Agregat prądotwórczy i fotowoltaika to połączenie, które ma sens przede wszystkim w systemach off-grid i hybrydowych. Dzięki temu można zapewnić sobie pełną niezależność energetyczną, stabilność zasilania i ochronę przed awariami sieci. Kluczowe jest jednak odpowiednie dobranie sprzętu oraz fachowy montaż. Największe korzyści płyną z takiego rozwiązania w przypadku obiektów, gdzie bezpieczeństwo energetyczne jest priorytetem. Przykłady to m.in. serwerownie, chłodnie, zakłady produkcyjne, a także domy jednorodzinne z dużym zużyciem prądu. Łączenie fotowoltaiki z agregatem to również opcja dla tych, którzy chcą zminimalizować wpływ przerw w dostawie energii na swoje codzienne funkcjonowanie. Jeśli zależy Ci na pewnym i elastycznym źródle prądu niezależnie od pogody i sytuacji w sieci, hybrydowe zasilanie będzie rozwiązaniem idealnym. Pamiętaj jednak, aby całość instalacji powierzyć sprawdzonej ekipie, która zadba o każdy szczegół.

Agregat prądotwórczy a BHP to nierozerwalny duet, który w praktyce oznacza bezpieczne i świadome korzystanie z urządzeń prądotwórczych w każdej branży. Agregat prądotwórczy to urządzenie, które zapewnia energię tam, gdzie dostęp do sieci jest ograniczony lub niestabilny. Wykorzystywany w budownictwie, przemyśle, służbach ratunkowych czy podczas wydarzeń plenerowych, wymaga jednak przestrzegania ściśle określonych zasad użytkowania. BHP w kontekście agregatów prądotwórczych to nie tylko formalność. To zestaw reguł, które realnie chronią zdrowie ludzi i zabezpieczają sprzęt. Poniżej znajdziesz praktyczny przewodnik, który podpowie, jak zadbać o bezpieczeństwo w każdej sytuacji. Dlaczego zasady BHP przy pracy z agregatem prądotwórczym są tak ważne? Praca z agregatem prądotwórczym wiąże się z kilkoma rodzajami ryzyk. Urządzenie generuje wysokie napięcie, emituje spaliny i ciepło oraz wytwarza hałas. Każdy z tych czynników może być niebezpieczny. Wystarczy chwila nieuwagi, by doszło do porażenia prądem, zatrucia tlenkiem węgla, pożaru lub uszkodzenia sprzętu. W firmach budowlanych czy zakładach przemysłowych agregaty działają często przez wiele godzin bez przerwy. Dlatego konieczne jest przygotowanie personelu i regularna kontrola techniczna urządzeń. Zaniedbanie tych kwestii grozi nie tylko awarią, ale również poważnymi konsekwencjami finansowymi i organizacyjnymi. BHP w przypadku agregatów prądotwórczych to nie pusty termin, a codzienna praktyka w każdej profesjonalnej firmie. Gdzie ustawić agregat, aby zagwarantować bezpieczeństwo? Aby agregat działał bezpiecznie, musi być ustawiony we właściwym miejscu. Urządzenie powinno znajdować się na stabilnym, równym podłożu. Choć agregaty prądotwórcze posiadają obudowy przystosowane do pracy w terenie otwartym i nie wymagają dodatkowego zadaszenia, zastosowanie wiaty może być pomocne. Szczególnie podczas serwisowania czy napraw, kiedy ważna jest ochrona przed opadami i wygodny dostęp do urządzenia. Ważne, aby takie zadaszenie nie ograniczało swobodnego przepływu powietrza i nie wpływało na wentylację agregatu, która jest niezbędna do prawidłowego odprowadzania spalin. Nie wolno instalować agregatu w zamkniętych przestrzeniach bez odpowiednich systemów wentylacji. Piwnice czy kontenery bez wyciągów to miejsca, które stwarzają realne ryzyko zatrucia tlenkiem węgla. Agregat powinien być też oddalony od ścian, ogrodzeń i materiałów łatwopalnych. Odpowiednie odległości ułatwiają dostęp serwisowy i minimalizują zagrożenia. Jak zadbać o bezpieczeństwo operatora agregatu? Operator agregatu musi być odpowiednio przeszkolony i wyposażony. Wymagane środki ochrony to ochronniki słuchu, które tłumią hałas, rękawice odporne na wysoką temperaturę, maska zabezpieczająca przed wdychaniem spalin, obuwie robocze z antypoślizgową podeszwą oraz odzież trudnopalna. Sprzęt ochronny powinien być w dobrym stanie technicznym i regularnie wymieniany, jeśli wykazuje ślady zużycia. Obsługa większych jednostek może wymagać dodatkowych uprawnień elektrycznych. Operator musi znać instrukcję obsługi konkretnego modelu urządzenia i umieć rozpoznać podstawowe objawy nieprawidłowego działania agregatu. Powinien zareagować na pierwsze oznaki awarii, takie jak nietypowy dźwięk, nadmierne drgania czy nienaturalny zapach. Odpowiednie przygotowanie to podstawa szybkiej reakcji w sytuacji awaryjnej. W tym kontekście BHP podczas użytkowania agregatu prądotwórczego to nie tylko dokumentacja, ale przede wszystkim świadomość każdego użytkownika. Jak bezpiecznie podłączyć i uruchomić agregat? Podłączenie i uruchomienie agregatu wymaga przestrzegania określonych procedur. Oto kolejność działań: Sprawdzenie uziemienia instalacji – pomiar rezystancji potwierdza, że uziemienie działa prawidłowo. Jeśli agregat zasila plac budowy, wydarzenie plenerowe lub inne tymczasowe miejsce pracy, konieczne jest wykonanie dedykowanego uziemienia samego agregatu. To działanie zabezpiecza użytkowników przed porażeniem i zapewnia poprawne działanie zabezpieczeń elektrycznych. Kontrola przewodów, kabli i złączy – wszystkie elementy muszą być w dobrym stanie technicznym. Weryfikacja poziomu paliwa, oleju i płynu chłodniczego – agregat nie może być uruchomiony przy zbyt niskim poziomie płynów eksploatacyjnych. Uruchomienie zgodnie z instrukcją producenta – obsługa urządzenia powinna przebiegać dokładnie według zaleceń, bez ingerencji w elementy nieprzeznaczone do codziennej obsługi. Przy agregatach bez automatycznych systemów rozruchu wymagana jest obecność osoby przeszkolonej. Tylko ona zna zasady bezpiecznej obsługi i potrafi szybko zareagować w razie problemów. Regularne przeglądy techniczne – obowiązek i bezpieczeństwo Agregat prądotwórczy a bhp to także systematyczne przeglądy techniczne. Wymagane są one, aby urządzenie było w pełni sprawne i nie stanowiło zagrożenia. Standardowo przegląd wykonuje się co 12 miesięcy, a w przypadku intensywnej eksploatacji nawet częściej. Zakres przeglądów obejmuje wymianę oleju, filtrów i płynów chłodzących – jeśli wymagane. Wymiana płynu nie następuje przy każdym przeglądzie; zazwyczaj zaleca się ją co 24 miesiące, zgodnie z wytycznymi producenta i na podstawie oceny stanu cieczy chłodzącej. Przegląd obejmuje również pomiar rezystancji izolacji prądnicy, pomiar rezystencji uziemienia, (jeśli konieczne), a także sprawdzenie szczelności zbiorników paliwa. Dodatkowo niezwykle ważne jest sprawdzenie stanu wizualnego agregatu: obudowy, paneli sterujących, wlotów powietrza i elementów konstrukcyjnych pod kątem uszkodzeń mechanicznych lub korozji. Tego rodzaju defekty, nawet jeśli na pierwszy rzut oka wydają się niegroźne, mogą prowadzić do poważnych awarii w trakcie pracy urządzenia. Sprawdzamy także połączenia śrubowe, izolatory oraz elementy konstrukcyjne agregatu. Pomiar rezystancji, izolacji oraz skuteczności uziemienia to obowiązkowy etap każdego serwisu. Bez tego agregat nie powinien być użytkowany, ponieważ stanowi to realne zagrożenie dla zdrowia ludzi i ciągłości zasilania. Najczęstsze błędy podczas pracy z agregatem Do typowych błędów należy uzupełnianie paliwa przy włączonym urządzeniu – choć standardowo jest to niedozwolone, na rynku dostępne są także agregaty wyposażone w system automatycznego dotankowywania ze zbiornika zewnętrznego. W ich przypadku paliwo może być uzupełniane podczas pracy, jednak wyłącznie w sposób zaprogramowany i kontrolowany przez system. Jeśli agregat nie ma takiej funkcji, tankowanie zawsze powinno odbywać się po całkowitym wyłączeniu urządzenia i ostudzeniu silnika. Próby samodzielnych napraw bez uprawnień, brak stosowania środków ochrony osobistej, nieprawidłowe uziemienie oraz eksploatacja w miejscach bez wentylacji. Często pomijane są też zalecenia dotyczące przeglądów technicznych i wymiany zużytych części. Każde z tych zaniedbań może prowadzić do poważnych konsekwencji zdrowotnych i materialnych: porażenia prądem, zatrucia spalinami, pożaru lub uszkodzenia sprzętu. Dlatego regularne szkolenia personelu oraz przestrzeganie aktualnych procedur są absolutnie konieczne. Skorzystaj z kompleksowej obsługi agregatów prądotwórczych w agregaty.pl Oferujemy kompleksowy serwis agregatów prądotwórczych na każdym etapie ich użytkowania. Zapewniamy szkolenia z obsługi i konserwacji, serwis realizowany na oryginalnych częściach oraz indywidualne doradztwo techniczne. Dbamy o to, aby każde urządzenie było bezpieczne i działało niezawodnie. Pomagamy dobrać odpowiednie miejsce montażu, doradzamy w zakresie użytkowania i prowadzimy serwis zgodny z najwyższymi standardami. Nasze wsparcie techniczne obejmuje również dostęp do części zamiennych i szybkie reagowanie w sytuacjach awaryjnych. Oferujemy pełną obsługę, od doradztwa przez serwis aż po kompleksowe szkolenia. Wspólnie zadbamy o to, aby Twoja firma działała nieprzerwanie, bez ryzyka i nieprzewidzianych problemów.